日前,工信部公布了《2023 年度智能制造示范工厂揭榜单位名单》,浪潮信息高端服务器智能制造示范工厂成功入选。《财新网》现场体验浪潮信息的研发、生产、供应和客服等全流程的转型实践,并带来专题报道。

数字化正在挤进制造业的每一个角落。

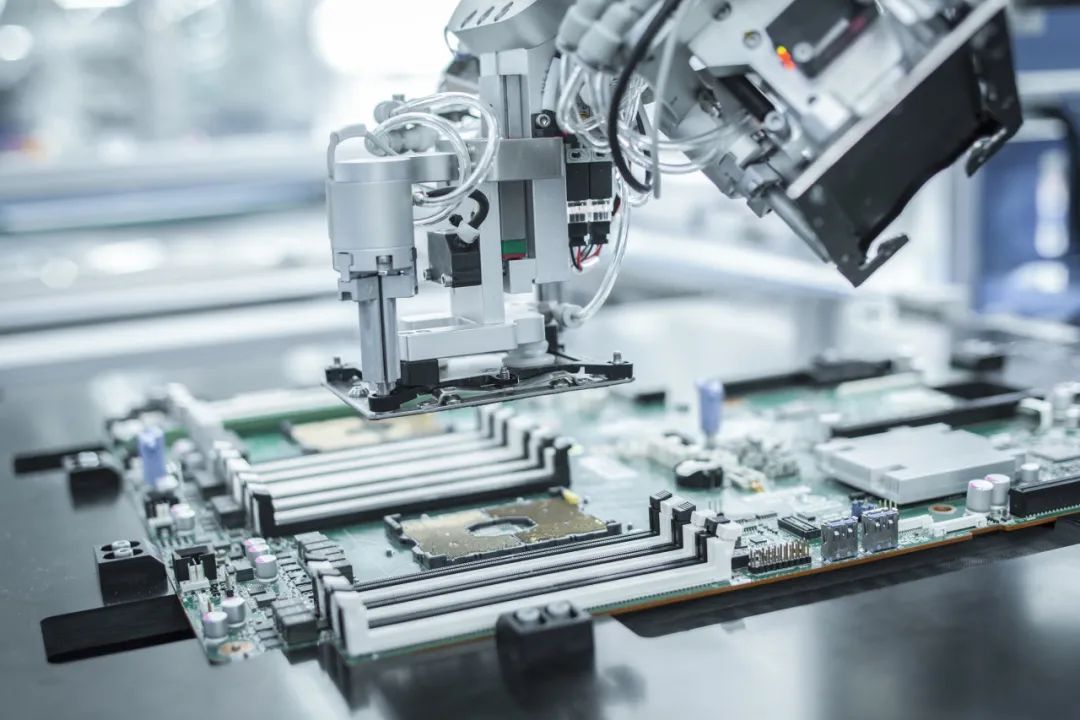

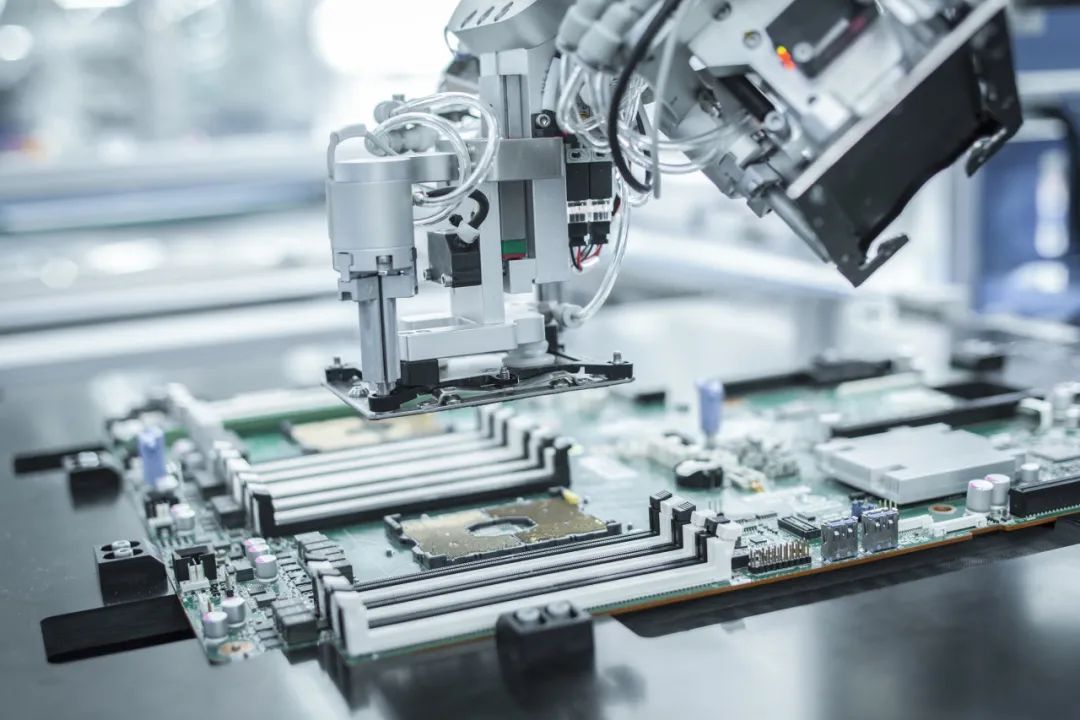

2023年的10月中旬,济南市高新东区的浪潮信息服务器制造基地,一个身高1.7米左右,全身白色智能机器人,正在24小时不停歇地巡视压测间内的每一台服务器状态,自动引导车(AGV)正在工厂内运送零部件……

与5年前相比,厂区里少了一些往日的喧闹,300多工人的规模有一多半已经被各类机器所替代。曾经的“敲敲打打”,几乎全变成动动手指的工作。模块设计、仿真机器的使用提高了效率,降低了成本,同时,物联网、云计算、人工智能的应用提高供应链运营效率的同时,也改变了供应链运作模式,满足了个性化生产需求。制造领域难以平衡的“三角困境”正在逐渐被打破。

然而,创新带来的生产体系的重塑仍然十分缓慢。业界普遍意识到,从数字样机到数字孪生,从人机协同到“黑灯工厂”,还需要很长的一段路要走。1987年经济学家罗伯特·索罗提出了“索洛悖论”——计算机带来的改变随处可见,却没有提高生产率。恐怕大部分企业对于索罗悖论都感同身受。

另一方面根据《2022-2023全球计算力指数评估报告》,计算力指数平均每提高1点,国家的数字经济和GDP将分别增长3.6‰和1.7‰。微观层面的索洛悖论同宏观层面的“计算力就是生产力”形成了逻辑对立,而其中的根本在于数字化转型是一场马拉松比赛,一些企业跑到了半程,一些企业刚起步不久。所以在这场马拉松赛道上,人们需要找到转型前沿的优秀样本,带动行业乃至整个制造业的数字化进程。

“变形金刚”

“不管消费者需要什么,我生产的汽车都是黑色。”100年前,为了压低成本并且规模化生产,福特汽车创始人亨利·福特选择只生产黑色汽车。

在被称为“三角困境”的制造业难题面前,福特果断放低了定制化,转而选择规模化和成本可控。100年后,当人们对定制化产品需求日渐增强,业界意识到了数字化的重要性,此轮数字化转型也基于此。

和汽车产业一样,服务器在以芯片创新为驱动的时代也形成了大规模标准化模式。

规模化和标准化意味着相对简单的产品布局和供应链,同时也意味着无法适应应用创新需求。

对于服务器来说,研发是一项规模庞大的系统工程。一款服务器流程活动多达6000多个,零件超过1万颗,模块和器材参数超过3万余项,甚至有多达5万余条的设计检查。业内有很多“白牌机提供商”专门服务品牌商或者大规模、超大规模客户。他们可以提供定制化的产品,但是很难参与到用户的创新中。

传统模式和ODM(Original Design Manufacturer)模式,供应链的运营和管理相对简单。它们或以自我为中心,或以客户为中心,很难平衡规模化、定制化和成本控制之间的矛盾。

“其实定制化不难,难就难在如何在规模化基础上进行个性化定制。”一位在制造业领域干了二十多年的厂商负责人如是说,既要满足定制又要控制成本,再加上客户对于交付时间有要求,更是难上加难。

ODM厂商以客户为中心模式,是否可以叠加服务器厂商以产品为中心模式?最终形成客户、产品兼容的融合模式?

经过多年积累,浪潮信息逐渐探索出了全新JDM(Joint Design Manufacture)联合设计制造商业模式,研发也从产品、项目为核心转变为“模块化和平台化”的新模式。

“我们的产品像变形金刚一样,通过前后端模块不断组合,形成新的产品形态。” 浪潮信息总经理助理林楷智说,“接到一个新的开发项目,我们首先从专项布局系统里找出之前开发过的或是与其相似的项目,快速组装出一个新的服务器。然后在这个基础上再进行各个职能的细化分析。”

“模块化和平台化”模式实现了“对内标准化、对外多样化”,成为浪潮信息的加速器,使其在云数智等应用创新中占据了主导地位,但是其供应链复杂度仍远超业界水平。据了解,浪潮信息目前可同时为用户提供近200款产品,11.5万个配置。

生产线上也要“柔性”

一直以来,定制化与标准化始终是制造业领域的一对“冤家”。标准化追求的是批量生产和大规模服务,定制化则要求一对一的生产和服务。二者如何协调是每一家制造企业面临的课题,服务器制造商的头部企业浪潮信息也曾困扰其中。

“我们强调自有设备,甚至连厂房规划都是自己设计。”浪潮信息生产部总经理鲁键提到,“我们有一个100多人的智能制造开发团队,由机械、电气、机器人、视觉等各个领域的专家工程师组成,专门设计提高产线效率的各类自动化设备。”

随着业务规模的增长以及JDM模式的不断成熟,浪潮信息在全球的智能工厂已经发展到14家,生产的服务器共有11.5万个配置。据内部人员介绍,如果从数理结合的角度说,浪潮信息的服务器支持每个中国人都选一台服务器,而且各不相同。

如此高级别的配置使得市面上很难寻找到现成的智能工厂案例。传统服务器生产采用的是标准化长流水线,生产效率高,但是灵活性差,尤其是换单成本高,适合生产标准化产品,并不适合小订单生产。据2015年浪潮信息生产制造部门粗略统计,每年5台以下订单至少在1万个以上。如此实现丰富的配置组合也是浪潮信息在竞争中手握的一张制胜牌,即致力于最大程度满足客户的个性化产品需求。

换单对于人工成本要求很高,每次更换订单后,所有工人都需要重新领取新的操作手册,进行短暂的培训答疑,然后才能上线生产,大量的工时消耗在了订单更换上。因而,柔性要求不仅体现在研发端和供应链端,在生产端的重要性也同样凸显。浪潮信息开发出“并行柔性产线”,专为生产复杂的高端服务器或小订单生产服务。两条产线共有10个并行作业的生产单元,可同时生产10台不同型号的服务器,每个生产单元配置各类智能设备,来自动换单,执行柔性工艺,目前,浪潮信息工厂的工序75%以上已经完全自动化。

刚刚解决完定制化和标准化的难题,客户很快就提出产品质量标准的问题。对于能实现11.5万个配置的服务器制造商来说,全球14家工厂拿出的产品是否参差不齐?

“就像在肯德基吃汉堡一样,无论在中国吃,还是在美国吃,还是在英国吃,口味都是一样的。”鲁键强调,服务器的生产亦是如此。浪潮信息的智能制造不仅体现在本地工厂的大数据、AI、边缘、物联网等应用实践,还有基于上云后的全球化标准生产。所有设备产生的数据都连接到车间云、诊断云、设备云、工艺云、交付云等,这些云相互联通融合构成了一座“云上工厂”。

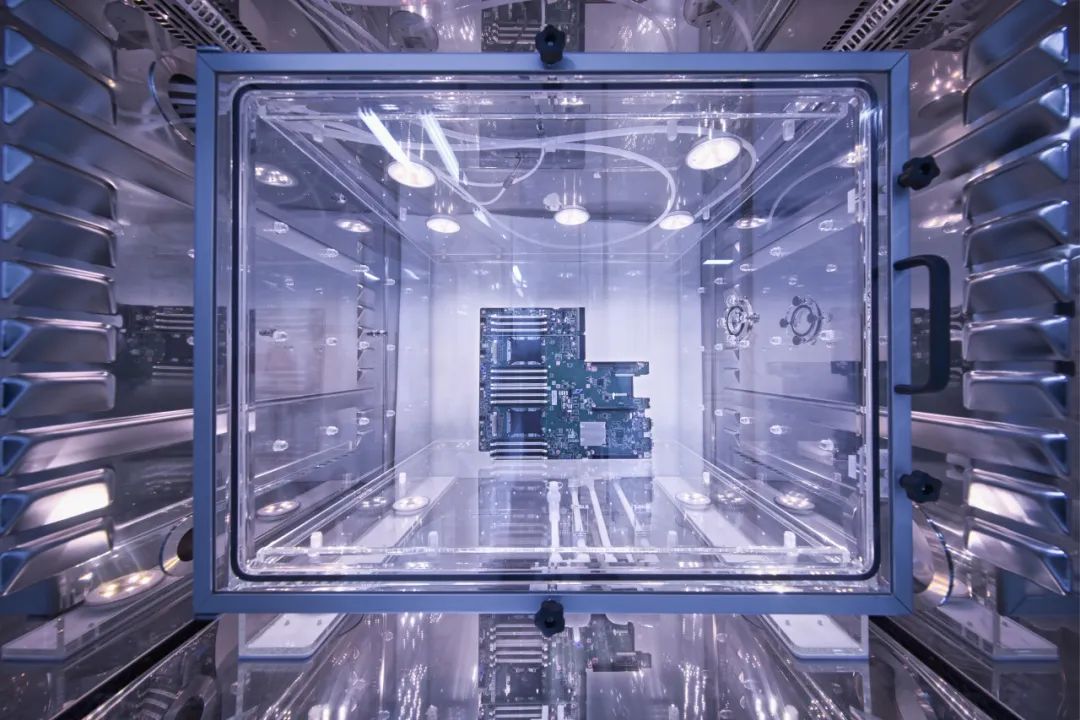

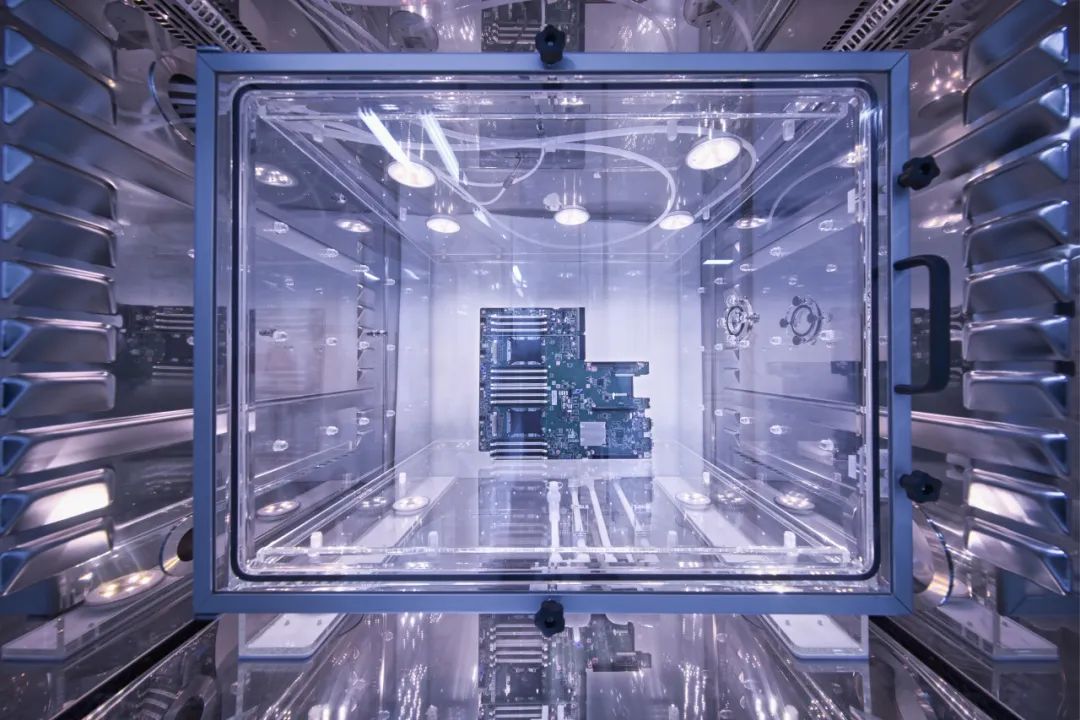

“服务器厂商在生产上PK,通俗地说,要看谁能把产品更快地生产出来,就是产线、机器的PK,更要看谁家的错误剔除能力强,谁家的产品质量就高。”鲁键如是说。反映智能化转型程度的另一大环节是检测。一台服务器零部件加起来不亚于一架小型飞机,对于这样的精密机器,如何进行成品检测?

服务器制造领域的质量检测,从信号质量到产品外观,从部件装配精度到螺丝等小零件是否遗漏,至少有几十项内容。传统的工厂依靠工程师肉眼检测,不仅容易出现不同人员之间的差异,也会产生漏检、错检等问题。

AI机器视觉等人工智能技术的发展使得智能质检成为可能。浪潮信息新一代工业视觉质检平台,以自适应协作式机器人为主体,实现给待测产品拍摄多角度的高清照片,再通过人工智能网络进行识别处理,得到最终结果(通过或未通过)。

质检平台使得浪潮信息的服务器测试效率相比之前提升了十倍,可以释放出10个人力成本。在压力测试环节,与业内其他厂商不同的是,这里的每一台机器,每一个配置都会有一个独特的“测试方案”,当某一项检测报错率高时,后台会自动针对该项目加大甄别力度,让产品的隐患充分暴露出来。

“就像去医院看病,每个病人的诊疗方案都是不同的,开的药也不一样。”鲁键比喻到。浪潮信息的智能质检之所以被业内称为“行医多年的老中医”,是因为浪潮信息为其赋予了相当数量的成功经验和案例。

不仅是“样板间”

浪潮信息数字化进程在不断加快,然而,还有很多企业由于产线工艺标准不同,甚至设备之间的协议、数据标准的差异,徘徊在数字化的路口。

“过程中最大的难点是人。” 浪潮信息总经理助理林楷智说,“浪潮信息内部岗位分类就有20多种,每种岗位都需要培养出数字化思维的人,要求能以数字化思维思考自己领域业务的开发逻辑。”

与业务脱节的数智化转型是没有生命力的。多位专家也强调,不仅是制造业领域,其它行业在进行数智化转型时,也必须从上到下高度重视,尤其是在公司战略层面上的高度统一。

数智化的重要性毋庸置疑。但对于多数中小企业来说,大企业在数智化转型上的研发投入使其望尘莫及。广东省相关部门利用两年时间针对粤港澳大湾区企业数智化转型进行了一次深度调研,广东省社会科学院企业研究所所长李源介绍说,“调研中很多中小企业提到,希望行业龙头企业能够提供帮助。”

优秀的转型样本不能只是“样板间”,其成功共性要能值得行业借鉴。中山大学岭南学院教授林江建议,政府部门应该制定出有针对性的政策、搭建相应政企学交流平台,强化各领域、各行业全方位、全链条数字化改造的政策引领。

除了政府作用,相关企业也意识到产业链上协作的关键作用。通过龙头企业和第三方服务企业带动中小企业加快转型步伐,提高整个产业的数字化水平。早在2019年,浪潮信息牵头发起了元脑生态计划,通过“左右手”模式,开辟人工智能生态系统建设的先河。

正如浪潮信息董事长彭震所言,浪潮信息不仅仅是给各行各业的企业客户提供数字化解决方案的赋能者,同时也是这场变革的亲历者。中国制造业过去是依赖劳动力投入,实现升级就要将智能化技术同人结合起来,走向未来的智慧制造。完成这种转变需要不能仅仅着眼企业自身,而是要加强产业链布局,带动上下游产业共同转型,构建新型的产业生态。

带动其他企业乃至制造业进行数字化转型,不仅仅是浪潮信息的责任和愿望,更是各行业头部企业的责任。多位专家建议,要将实现数实融合应用企业的具体案例做成范例,向其他企业推广复制成功经验,围绕产业链供应链推进数实融合的普及。

注:本文转载自《财新网》官微

![]()

第八代服务器

第八代服务器 第七代服务器整机柜服务器高密度服务器

第七代服务器整机柜服务器高密度服务器 交换机

交换机 软件数据中心

软件数据中心 核心交换机

核心交换机 汇聚/接入交换机

汇聚/接入交换机 软件边缘网络

软件边缘网络 交换机

交换机 无线局域网

无线局域网 全光网络

全光网络 路由器

路由器 软件安全及运维

软件安全及运维 防火墙

防火墙 综合运维软件

综合运维软件